Kurz erklärt

4 Probleme mit der Berechnung der OEE-Kennzahl im Shopfloor Management

Die OEE-Kennzahl (engl. Overall Equipment Effectiveness; dt. Gesamtanlageneffektivität) ist eine wichtige Kennzahl für produzierende Unternehmen. Allerdings gibt es auch einige Probleme, die bei der Anwendung dieser Kennzahl auftreten können. Dieser Blogpost befasst sich mit den 4 häufigsten Problemen der OEE-Kennzahl im Shopfloor Management und zeigt, wie die Stärken der Kennzahl für eine höhere Produktivität genutzt werden können.

Was ist die OEE und wie wird sie berechnet?

Die OEE (Overall Equipment Effectiveness) ist eine Kennzahl für die Produktivität und Effizienz von Fertigungsanlagen. Sie misst die Gesamtanlageneffektivität anhand von drei Hauptfaktoren: Verfügbarkeit, Leistungsgrad und Qualität. Die Berechnung der OEE erfolgt durch Multiplikation dieser drei Faktoren:

- Die Verfügbarkeit beschreibt, zu wie viel Prozent der Planbelegungszeit, die Anlage tatsächlich lief. Zur Berechnung müssen daher ungeplante Stillstände erfasst werden, die zu Produktionsunterbrechungen geführt haben.

- Der Leistungsgrad beschreibt, zu wie viel Prozent mit der vorgesehenen Geschwindigkeit produziert wurde. Es gilt daher Taktzeitverluste (auch Leistungsverluste) zu erfassen.

- Die Qualität beschreibt, welcher Anteil an produzierenden Einheiten qualitativ in Ordnung ist. In der Folge müssen Qualitätsverluste für Ausschuss und Nacharbeit erfasst werden.

Die generelle Berechungsformel der OEE-Kennzahl lautet:

OEE = Verfügbarkeit x Leistungsgrad x Qualität

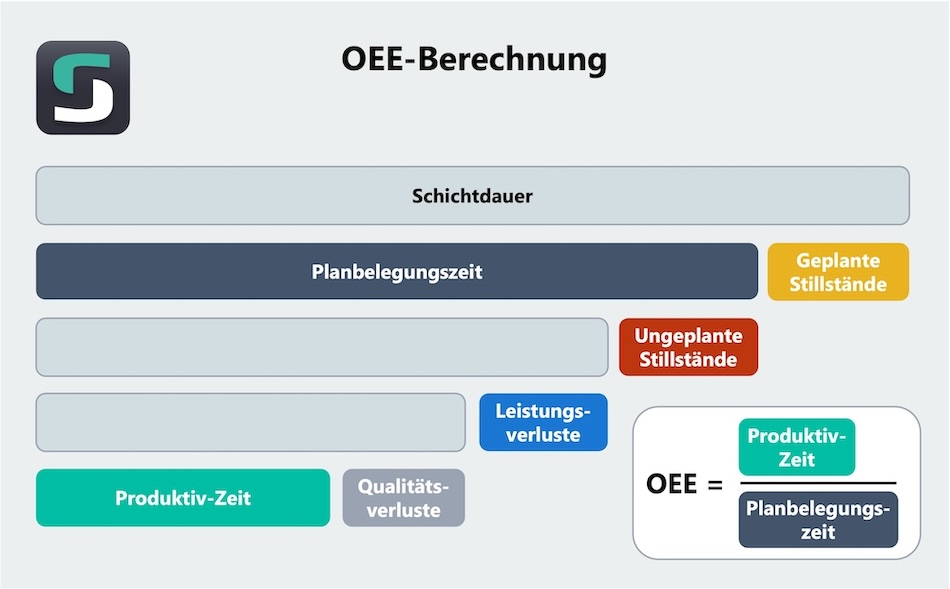

Welche Bestandteile zur OEE-Berechnung erfasst werden müssen, ist im folgenden Schaubild beschrieben.

Die detaillierte Berechnung der OEE.

- Die Schichtzeit steht für die Dauer einer geplanten Schicht.

- Die Planbelegungszeit wird anhand der Schichtzeit berechnet, vor der die geplanten Stillstände abgezogen werden.

- Die effektive Produktivzeit berechnet sich aus der Planbelegungszeit, abzüglich der ungeplanten Stillstände, der Leistungsverluste sowie der qualitativen Verluste.

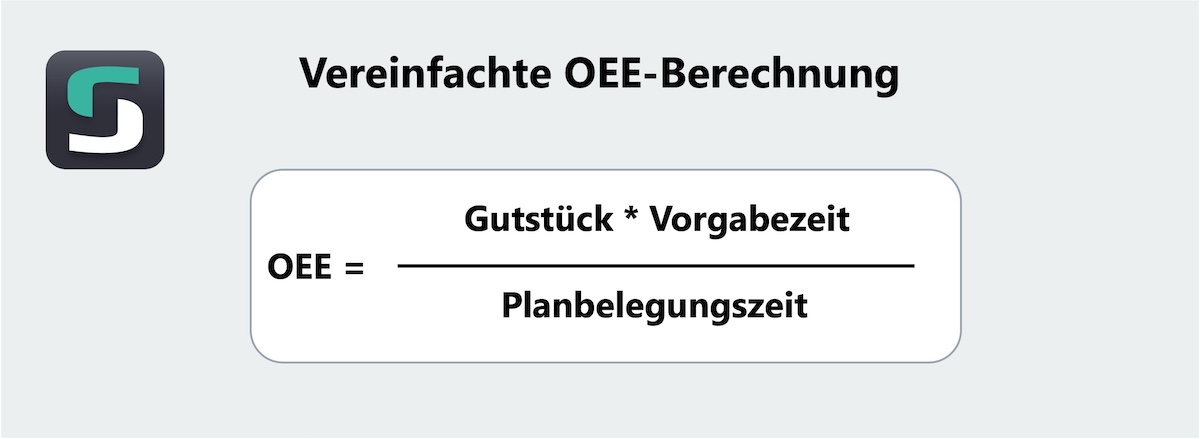

Die vereinfachte Berechnung der OEE-Kennzahl

Alternativ zur oben beschriebenen Multiplikation der drei Faktoren gibt es eine vereinfachte Berechnungsmethode für die Gesamtanlageneffektivität. In dieser wird die produzierte Gutstückzahl mit der geplanten Vorabgezeit pro Stück multipliziert und ins Verhältnis zur Planbelegungszeit gesetzt.

Die vereinfachte Berechnung der OEE ist in der Praxis leichter anwendbar.

Das sind die Stärken der Overall Equipment Effectiveness

Generell ist die OEE eine gute Kennzahl, um die Effektivität einer einzelnen Anlage zu bemessen. Durch die Kombination der drei Faktoren wird auf einen Blick ersichtlich, auf welchem Niveau die Anlage betrieben wird. Es kann daher abgeschätzt werden, welches Restpotential in dem bestehenden Prozess noch vorhanden ist. Besonders lohnt es sich außerdem, die OEE im Trendverlauf zu betrachten. Auf diese Weise wird der Effekt kontinuierlicher Verbesserungen ersichtlich - sofern die OEE kontinuierlich steigt. Oder anders ausgedrückt: Sofern die OEE im Zeitverlauf nicht kontinuierlich ansteigt, zeigt das, dass der Verbesserungsprozess nicht optimal funktioniert.

Das sind die Schwächen der OEE-Kennzahl

Trotz der aufgeführten Stärken gibt es wesentliche Probleme mit der OEE-Kennzahl. Diese treten vor allem in der täglichen Arbeit und Berechnung auf dem Shopfloor auf.

Praxistipps zur Verbesserung der OEE

Jetzt kostenlos herunterladenProblem 1: Die OEE ist eine rein Betriebsmittel-bezogene Kenngröße

Der Fokus der Kennzahl liegt auf der Anlage oder der Produktionslinie. In Hochlohnländern wie Deutschland, Österreich oder der Schweiz ist es allerdings essenziell, Personalressourcen sparsam einzusetzen. Werden unterschiedliche Standorte verglichen, machen die Personalkosten den Unterschied. Eine Anlage kostet unabhängig vom Standort gleich viel. Personal nicht. Es ist deswegen wichtig, im Shopfloor Management auf die Personaleffizienz zu achten. Das kann die OEE nicht, da beispielsweise Einspareffekte durch Mehrmaschinenbedienung in der OEE nicht ersichtlich werden.

Die OEE berücksichtigt die Personalintensität nicht, obwohl diese erheblichen Einfluss auf die Gesamteffizienz hat.

Mehr Personal führt oftmals zu einer höheren OEE bei einer geringeren Gesamteffizienz

Wird ein Produktionsbereich maßgeblich an der OEE gemessen, kann in der Regel durch Personalaufbau die OEE einer Produktionslinie gesteigert werden. Es steht mehr Personal für die Fehlerbehehebung und Anlagenbetreuung zur Verfügung. Allerdings wäre dies auf Kosten der Gesamteffizienz, da die Personalkosten signifikant ansteigen.

Mehrmaschinenbedienung steigert meist die Gesamteffizienz und reduziert die OEE-Kennzahl

Reduziert ein Produktionsbereich hingegen den Personaleinsatz, indem beispielsweise Mehrmaschinenbedienung eingeführt wird, reduziert das in der Regel die OEE-Kennzahl. Unterbrechungen und Wartezeiten im Produktionsablauf können nicht mehr sofort erkannt und behoben werden. Allerdings steigert eine solche Maßnahme in der Regel die Gesamteffizienz eines Produktionsbereichs, auch wenn die OEE der einzelnen Anlage geringer ist.

Problem 2: Die OEE ist schwer verständlich

Die OEE ist eine komplexe Kennzahl, die allen Beteiligten auf dem Shopfloor aufwändig erklärt werden muss, bevor sie verwendet werden kann. Im Shopfloor Management hingegen sind einfache, belastbare Kennzahlen für die einzelnen Bereiche entscheidend. Hier ist wichtig, dass sich jeder Bereich mit den zugeordneten Kennzahlen identifizieren kann. Die OEE aggregiert drei Faktoren (Leistung, Verfügbarkeit, Qualität) in einer Prozentzahl. Das ist auf der einen Seite charmant, auf der anderen Seite allerdings am Shopfloor wenig greifbar und schwer nachvollziehbar.

Wenn die Berechnung einer Kennzahl nicht nachvollzogen werden kann, leidet die Identifikation der Belegschaft mit der Kennzahl. Genau diese Gefahr besteht bei der OEE. Sie ist zu komplex, damit diese von der Breite der Belegschaft eingeordnet werden kann. Wird die OEE daher im Shopfloor Meeting behandelt, ist nicht sichergestellt, dass alle Beteiligten wissen, über was gesprochen wird.

Eine plakativere Kenngröße für die Bewertung, ob eine Schicht gut oder schlecht war, ist beispielsweise die erreichte Stückzahl im Vergleich zur geplanten Stückzahl. Solch einfache Zahlen müssen nicht aufwändig erklärt und können einfach erfasst werden.

Problem 3: Die OEE eignet sich nicht für Benchmarks

Wer sich mit der Berechnung im Detail beschäftigt, merkt dabei, dass insbesondere in der Kalkulation viele Freiheitsgrade vorhanden sind. Diese reichen von der genauen Definition der Planbelegungszeit über die Bewertung einzelner Stillstände bis hin zu der generellen Bestimmung von Vorgabewerten. In der Folge entstehen zwangsläufig unterschiedliche Systematiken zur Berechnung der OEE. Ein Vergleich mehrerer Organisationseinheiten oder Standorte auf Basis der OEE ist daher wenig zielführend – insbesondere durch die vielen Freiheitsgrade bei der Planbelegungszeit.

Anhand des OEE lassen sich in der Praxis keine aussagekräftigen Benchmarks ableiten.

Freiheitsgrade bei der Planbelegungszeit

Bei der Berechnung der OEE ist die Planbelegungszeit eine entscheidende Komponente. Die Planbelegungszeit steht für die Zeit, in der eine Anlage produktiv sein könnte. Kurzfristige Planungsänderungen sind hier ein Dilemma. Findet eine ursprünglich vorgesehene Schicht aufgrund von Personalmangel oder technischen Problemen nicht statt, stellt sich die Frage, inwieweit dies die Planbelegungszeit beeinflusst. Hier gilt: wer kurzfristige Planungsänderungen als ungeplante Schichten klassifiziert, verbessert seine Gesamtanlageneffektivität.

Ebenso stellt sich die Frage, ob produktionsfreie Zeiten wie Pausen die Planbelegungszeit beeinflussen können. Bei einigen Anlagen ist es beispielsweise möglich, kürzere Zeiträume wie Pausen ohne Personalbetreuung zu überbrücken. Sollen derartige Potenziale erschlossen werden, müssen bei der Bestimmung der möglichen Planbelegungszeit berücksichtigt werden. Weitere Beispiele in diesem Zug sind die Klassifizierung größerer Umrüstungen oder Wartungen, welche für mehrere Stunden Produktionsausfall sorgen.

OEE-Benchmarks sind schwer zu bestimmen

Die Frage, ab welchem Wert eine OEE-Kennzahl gut ist, hängt von vielen Faktoren ab. So liegt ein guter OEE-Wert für eine Produktionslinie zur Bestückung von Leiterplatten von Consumer-Electronic-Produkten mit geringer Varianz weit über 95%. Hingegen kann die identische Produktionslinie in der Herstellung von Kleinserien-Baugruppen des Maschinenbaus mit vielen Rüstaufwänden mit 55% OEE bereits den Benchmark setzen.

Dies bedeutet, dass besonders die Rahmenbedingungen, in denen eine Anlage produziert, maßgeblichen Einfluss auf den maximal erreichbaren OEE haben. In der Folge ist es schwierig, zwei Anlagen anhand des OEE miteinander zu vergleichen, wenn etwa Produktspektrum, Stückzahlen oder der technische Aufbau nicht identisch sind.

Wird das Fertigungsverfahren geändert, kann die OEE sinken, ob wohl die Gesamteffizienz steigt.

Problem 4: Die OEE bietet wenig Anreiz für Sprunginnovation

Weist ein Fertigungsprozess eine hohe OEE aus, besteht wenig Anreiz zur weiteren Verbesserung. Es kann dadurch in Vergessenheit geraten, dass Sprunginnovationen wie beispielsweise alternative Fertigungsverfahren weitere Einsparpotentiale bieten können. Würde beispielsweise von einem manuellen Schraubprozess in einen Schraubprozess mit Akkuschrauber gewechselt, kann die OEE durch die geringere technische Verfügbarkeit des Schraubers sogar sinken, obwohl Ausbringung und Personaleffizienz enorm steigen.

Sollte die OEE dennoch im Shopfloor Management betrachtet werden?

Die Antwort ist klar: Ja. Allerdings nicht in der täglichen Betrachtung im Shopfloor Management, sondern als zusätzlich Ergebniskennzahl in der Bewertung des weiteren Effizienzpotenzials eines bestimmten Arbeitssystems.

Kostenlose Excel-Vorlage zur OEE-Berechnung

Jetzt kostenlos herunterladenOEE-Alternativen für die tägliche Steuerung

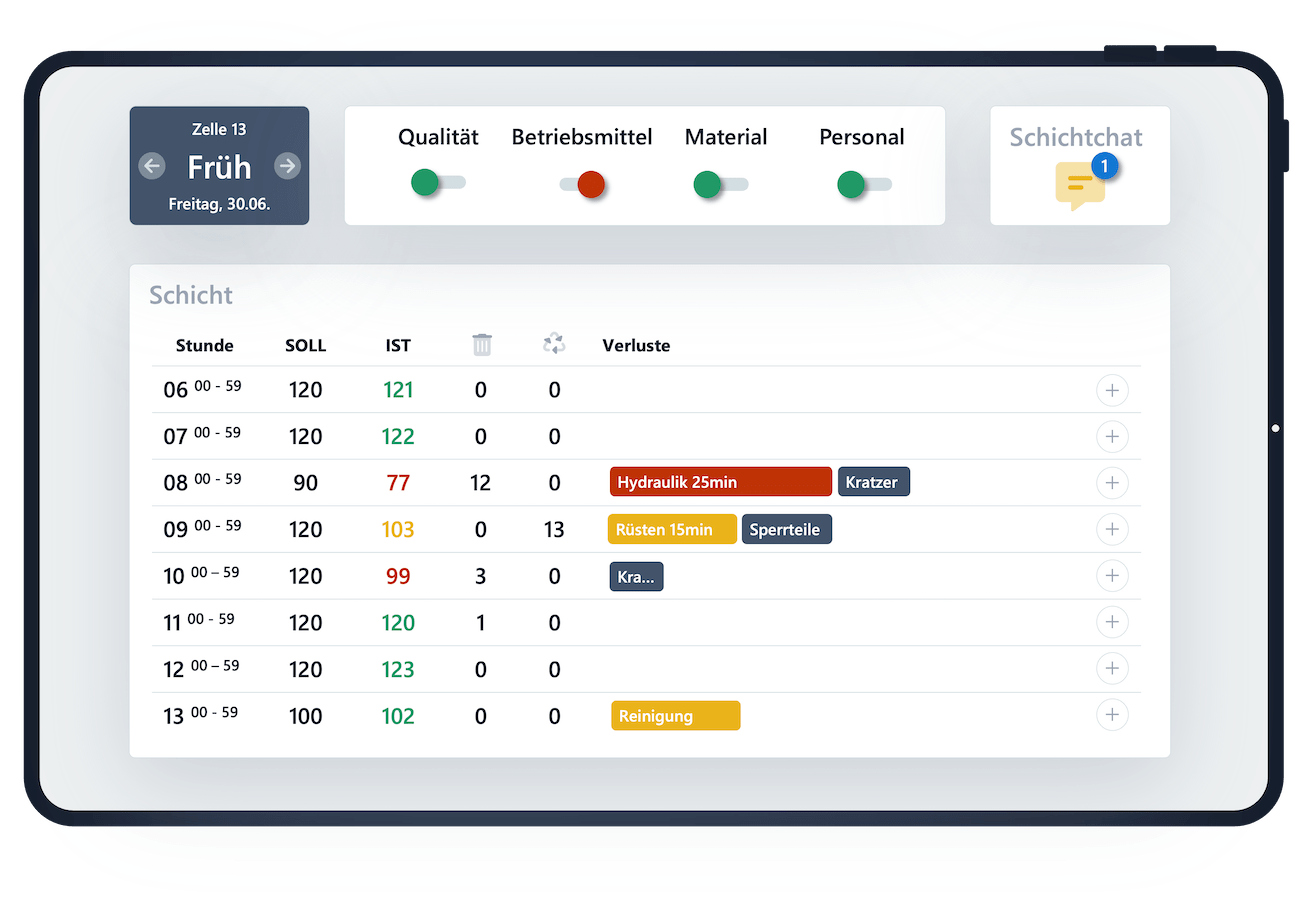

Für die tägliche Steuerung der Shopfloor Abläufe und für das tägliche Reporting lohnt es sich vielmehr für die drei wesentlichen Zielgrößen einer Produktion je eine leicht verständliche Zahl heranzuziehen. In der einfachsten Form werden hierzu Stück gezählt, die mit einer bestimmten Sollvorgabe verglichen werden:

- Ausbringung: Sollstückzahl einer Stunde im Vergleich zur tatsächlich erreichten Ist-Stückzahl

- Qualität: Anzahl an Teilen, die als Ausschuss oder Nacharbeit eingestuft wurden

- Verluste: Stillstände und Produktionsunterbrechungen, die zu einer verringerten Ausbringung beigetragen haben.

Das Erfassen von Ausbringung, Qualität und Stillständen in einer übersichtlichen Maske ist zur Steuerung des Tagesgeschäfts besser geeignet als eine OEE-Kennzahl.

OEE-Alternative für die Betrachtung der Gesamteffizienz

In der Ergebnisbetrachtung des Shopfloor Managements lohnt es sich besonders bei personal-intensiveren Prozessen, eine Personaleffizienz-Kennzahl zu nutzen. Wie bei der OEE ist der absolute Wert davon weniger relevant - vielmehr geht es um die Entwicklung, also die Veränderung der Kennzahl zwischen zwei Zeiträumen (z. B. Monaten). Im einfachsten Fall wird der Output, in Form einer produzierten Stückzahl, durch die dafür notwendigen Personalstunden geteilt. Sind Stückzahlen in ihrer Taktzeit unterschiedlich, bietet sich eine gewichtete Betrachtung der Stückzahl auf Basis der Planzeiten als Output an.

Ist eine solche Kennzahl gefunden und definiert, kann sich der Verbesserungsprozess auf das Reduzieren der größten Stillstandsgründe und den möglichst effizienten Einsatz von Personalressourcen konzentrieren. Auf diese Weise wird die Fabrik jeden Tag (wirklich) ein Stückchen besser.

Lukas Morys, CEO und Co-Founder bei Scable

Sie sind auf der Suche nach einer Software für den Shopfloor?

Kontaktieren Sie uns jetzt, um mehr über die Scable Shopfloor-Software zu erfahren.

Kontakt aufnehmen